S45C Жесткий хромированный поршневой шток для пневматических цилиндров

Шток гидропоршня пневмоцилиндра также называют хромированным штоком.Представляет собой стержень с поверхностью, обработанной специальной шлифовкой и твердым хромированием.Он широко используется в различных цилиндрах, гидравлических цилиндрах, упаковочных, деревообрабатывающих, прядильных, печатных и красильных машинах, деталях для литья под давлением и других устройствах автоматической трансмиссии из-за его твердости, которая может продлить срок службы обычных прецизионных машин и оборудования.

Мы применили прецизионную холодную вытяжку, хонингование и полировку для производства штока гидравлического поршня пневматического цилиндра, каждая техническая цель соответствует национальному стандарту.

Подробная спецификация

Материалы: CK45 (ГБ/T699-1999)

Механическая спецификация:

Прочность на растяжение (МПа): ≥600 Н/мм2

0,2 Предел текучести (МПа): ≥355 Н/мм2

Удлинение: мин. 16%

Толщина хромированного покрытия: φ < 20 мм ≥ 15 мкм, от φ 20 мм > 20 мкм

Шероховатость: Ра<0,2

Слой хрома твердости: 850HV-1050HV

Допуск диаметра: f7,f8

Прямолинейность: <0,1 мкм/1000 мм

Овальность: <1/2 допуска на диаметр

Оценка Коррозионный тест: ISO 10289:1999, IDT

Внешний диаметр: 3-120 мм (GCr15) 3-40 м (SUS440C)

Состояние поставки:Нормальный,Индукционная закалка,Q+T

Таблица химического состава

| ХИМИЧЕСКИЙ СОСТАВ(%) | |||||||

| Материал | C% | Мн% | Si% | S% | P% | V% | Кр% |

| <= | |||||||

| СК45 | 0,42-0,50 | 0,50-0,80 | 0,17-0,37 | 0,035 | 0,035 | ||

| ST52 | <=0,22 | <=1,6 | <=0,55 | 0,035 | 0,035 | 0,10-0,20 | |

| 20МнВ6 | 0,16-0,22 | 1,30-1,70 | 0,1-0,50 | 0,035 | 0,035 | ||

| 42CrMo4 | 0,38-0,45 | 0,60-0,90 | 0,15-0,40 | 0,03 | 0,03 | 0,90-1,20 | |

| 4140 | 0,38-0,43 | 0,75-1,0 | 0,15-0,35 | 0,04 | 0,04 | 0,80-1,10 | |

| 40Cr | 0,37-0,45 | 0,50-0,80 | 0,17-0,37 | 0,80-1,10 | |||

| Диаметр | Масса | Толерантность | Толерантность | Толерантность |

| mm | кг/м | f7(мкм) | f8 (мкм) | h6 (мкм) |

| 6 | 0,22 | -10--22 | -10--28 | 0--9 |

| 8 | 0,39 | -13--28 | -13--35 | 0--9 |

| 10 | 0,62 | -13--28 | -13--35 | 0--11 |

| 12 | 0,89 | -16--34 | -16--43 | 0--11 |

| 16 | 1,58 | -16--34 | -16--43 | 0--11 |

| 18 | 2.00 | -16--34 | -16--43 | 0--13 |

| 20 | 2,47 | -20--41 | -20--53 | 0--13 |

| 22 | 2,99 | -20--41 | -20--53 | 0--13 |

| 25 | 3,86 | -20--41 | -20--53 | 0--13 |

| 28 | 4,84 | -20--41 | -20--53 | 0--13 |

| 30 | 5,55 | -20--41 | -20--53 | 0--16 |

| 32 | 6.32 | -25--50 | -25--64 | 0--16 |

| 36 | 8.00 | -25--50 | -25--64 | 0--16 |

| 38 | 8,91 | -25--50 | -25--64 | 0--16 |

| 40 | 9,87 | -25--50 | -25--64 | 0--16 |

| 45 | 12.49 | -25--50 | -25--64 | 0--16 |

| 50 | 14.22 | -25--50 | -25--64 | 0--19 |

| 55 | 15.43 | -30--60 | -30--76 | 0--19 |

| 60 | 18,66 | -30--60 | -30--76 | 0--19 |

| 65 | 26.07 | -30--60 | -30--76 | 0--19 |

| 70 | 30.23 | -30--60 | -30--76 | 0--19 |

| 75 | 34,71 | -30--60 | -30--76 | 0--19 |

| 80 | 39,49 | -30--60 | -30--76 | 0--22 |

| 85 | 44,58 | -36--71 | -36--90 | 0--22 |

| 90 | 49,98 | -36--71 | -36--90 | 0--22 |

| 95 | 55,68 | -36--71 | -36--90 | 0--22 |

| 100 | 61,70 | -36--71 | -36--90 | 0--22 |

Что такое стандарты допуска f7 и f8:

Диапазон допусков f8 больше, чем у f7, и установка зависит от уровня зоны допуска соответствующего отверстия.Например, когда базовый размер равен 10-18, f8(-0,016,-0,034), f7(-0,016,-0,027), отклонение двух допусков одинаково, диапазон f7 меньше, а зазор диапазон монтажной посадки меньше.

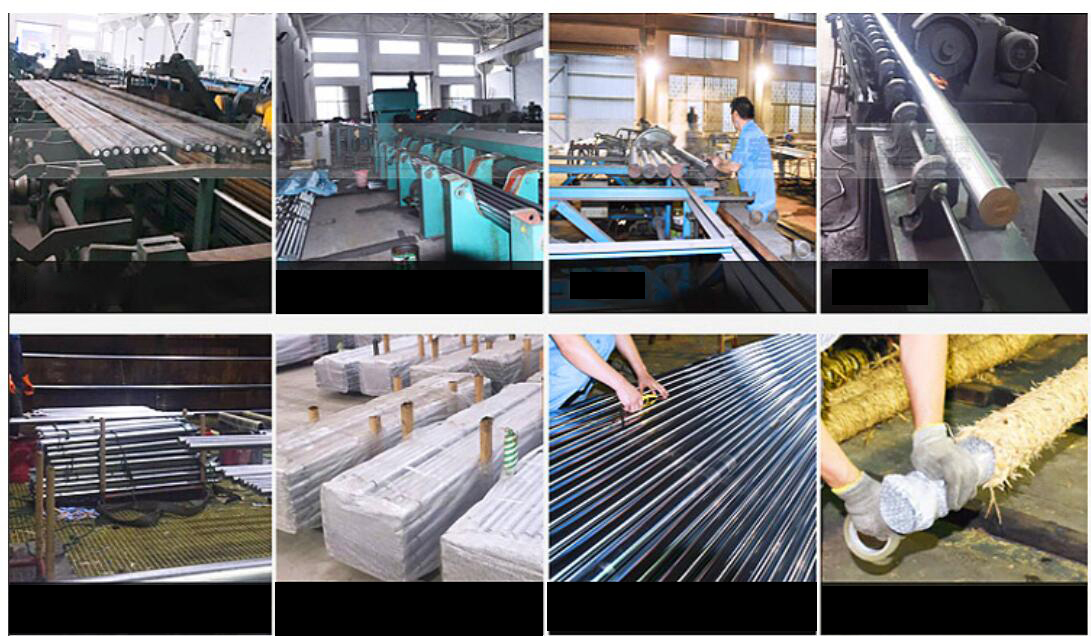

Производственный поток

1 шаг: пилинг/холодная вытяжка:

Холодное волочение - это технология обработки штока поршня пневматического цилиндра.Для пневматического цилиндра с твердым хромированным штоком холодное волочение относится к волочению в условиях нормальной температуры для достижения определенной формы и определенных механических свойств.По сравнению с горячим формованием изделия холодного волочения имеют преимущества более высокой точности размеров и лучшего качества поверхности.

2 шаг: выпрямление

На этом шаге мы можем убедиться, что хромированный стержень достаточно прямой.Это очень важно при установке внутри пневмоцилиндра.Стандартная прямолинейность 0,2 мм/м.

3 шаг: Хонингование

Хонингование — это эффективный метод обработки, который позволяет добиться высокой точности, высокого качества поверхности и длительного срока службы поверхности штока поршня пневматического цилиндра.Это может эффективно улучшить точность размеров, точность формы и уменьшить значение Ra, но не может улучшить положение отверстия и других поверхностей.

4 шаг: Полировка стального стержня

Полировка относится к использованию механических, химических или электрохимических воздействий для уменьшения шероховатости поверхности штока поршня пневматического цилиндра для получения яркой и гладкой поверхности.Это использование полировальных инструментов и абразивных частиц или других полировальных сред для изменения поверхности штока поршня пневматического цилиндра.

5 шаг: хромирование

Под хромированием понимается процесс нанесения хрома в качестве покрытия на стержень с пневматическим твердым хромированием.

Хромированный слой имеет очень высокую твердость, и его твердость может варьироваться в широком диапазоне 400-1200HV в зависимости от состава гальванического раствора и условий процесса.Хромированный слой обладает хорошей термостойкостью.При нагревании ниже 500 ℃ явных изменений блеска и твердости не происходит.Температура начнет окисляться и менять цвет, когда температура превышает 500 ℃, а твердость снижается, когда она превышает 700 ℃.Коэффициент трения хромового слоя мал, особенно коэффициент сухого трения, который является самым низким среди всех металлов.Поэтому хромированный слой обладает хорошей износостойкостью.

Слой хромового покрытия имеет хорошую химическую стойкость.Он не действует в щелочи, сульфиде, азотной кислоте и большинстве органических кислот, но может растворяться в пневматической кислоте (например, пневматической кислоте) и горячей серной кислоте.В диапазоне видимого света отражательная способность хрома составляет около 65%, что находится между серебром (88%) и никелем (55%).Поскольку хром не меняет цвет, он может сохранять свою отражательную способность в течение длительного времени и лучше, чем серебро и никель.

6 Шаг: Полировка хромированного стержня после покрытия

Гальваника и полировка: два разных метода обработки поверхности металлов и других материалов.Первое — это химическая обработка, а второе — механическая обработка.

Гальваническое покрытие: процесс использования электролиза для прикрепления слоя металлической пленки к поверхности металла или другого материала.Он может предотвратить коррозию, улучшить износостойкость, электропроводность, отражательную способность и улучшить эстетику.

Полировка: используйте гибкие полировальные инструменты и абразивные частицы или другие полировальные средства для изменения поверхности заготовки.Полировка не может улучшить точность размеров или геометрическую точность заготовки, но направлена на получение гладкой поверхности или зеркального блеска.

Шаг 7: проверка качества хромированного стержня

Поршневые штоки, подвергшиеся процессам гальванического покрытия и полировки, часто сопровождаются дефектами покрытия, такими как хромированные ямки и точечная коррозия.Размер и количество этих дефектов напрямую влияют на работоспособность штока поршня.Снизить влияние этих дефектов на шток поршня, с одной стороны, за счет повышения качества сырья, совершенствования технологии обработки, снижения брака;с другой стороны, необходимо точно обнаруживать дефекты покрытия после процесса полировки, чтобы избежать выхода некачественной продукции с завода.Инженеры Autoair реализуют автоматическое обнаружение дефектов с помощью знаний в области науки об изображении.

8 шаг: упаковка

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ:

Q1: Что такое поршневой шток пневматического цилиндра?

A: Шток поршня является основным и важным компонентом каждого гидравлического или пневматического цилиндра.Шток поршня обычно представляет собой точно обработанный отрезок стержня из твердой хромированной холоднокатаной стали, который передает усилие, создаваемое поршнем, на компонент машины, выполняющий работу.

Q2: Каков принцип поршневого штока пневматического цилиндра?

A: Поршень пневматического цилиндра в цилиндре воспринимает силу тяги или тяги, создаваемую давлением воздуха, и непосредственно воздействует на шток поршня пневматического цилиндра, соединенный с поршнем, а затем шток поршня пневматического цилиндра соединяется с заготовкой для перемещения взад и вперед.

Q3: Что является сырьем для вашего поршневого штока пневматического цилиндра?

A: Обычно шток поршня пневматического цилиндра пневматического цилиндра выбирает сталь 45 # в качестве сырья.Если изготовленный цилиндр необходимо использовать в особых условиях, также можно использовать нержавеющую сталь 304.

Q4: Почему выбирают сталь 45 # в качестве сырья

A: Сталь 45 # представляет собой высококачественную углеродистую конструкционную сталь с низкой твердостью и легкостью резки.После закалки твердость его поверхности может достигать 45-52HRC.Кроме того, он может иметь лучшие характеристики резания и более высокую прочность, ударную вязкость и другие всеобъемлющие механические свойства, поэтому он является одним из наиболее часто используемых материалов для деталей вала.

Q5: Каков процесс обработки вашего поршневого штока пневматического цилиндра?

О: Чтобы получить стабильное качество обработки, ручное выпрямление штока поршня после начала обработки не допускается.Поэтому процесс правки следует проводить перед механической обработкой.Из-за низкой жесткости заготовки в процессе обработки необходимо выполнять черновую и чистовую токарную обработку для повышения точности обработки.Режим работы штока поршня — возвратно-поступательное движение.Чтобы увеличить срок службы поршневого штока, поверхность должна быть хромирована для повышения ее твердости и износостойкости.После хромирования требуется полировка для получения более высокой шероховатости поверхности, снижения коэффициента трения и улучшения характеристик уплотнения.Поскольку процесс полировки почти не влияет на внешний диаметр штока поршня, перед хромированием необходимо добиться более высокой шероховатости поверхности заготовки.Следовательно, необходимо добавить процесс тонкой шлифовки перед процессом хромирования (точная шлифовка также может улучшить адгезию хрома к поверхности).Основываясь на приведенном выше анализе, более разумными процедурами обработки штока поршня являются: правка-грубая токарная обработка-тонкая токарная обработка-тонкая шлифовка-хромирование-полировка.

Q6: Что такое полировка штока поршня пневматического цилиндра

О: В процессе токарной обработки центральное отверстие, которое играет роль позиционирования, будет иметь определенную степень износа.Чтобы обеспечить единый принцип контрольных точек, перед шлифовкой необходимо обрезать центральное отверстие, чтобы обеспечить качество обработки.При шлифовании пробное шлифование следует проводить сначала по внешнему кругу ближе к концу, а шлифование штока поршня можно проводить только тогда, когда условия биения соответствуют требованиям обработки.Помимо повышения точности размеров, процесс тонкого шлифования также должен обеспечивать более высокую шероховатость обработанной поверхности, чтобы улучшить сродство ионов хрома во время процесса гальванического покрытия.Чтобы толщина слоя хромового покрытия конечного поршневого штока была одинаковой, шероховатость поверхности после тонкой шлифовки должна быть близка к шероховатости поверхности после хромирования и полировки.Если требуется высокая шероховатость поверхности штока поршня, например, Ra <0,2 мкм, ее следует мелко отшлифовать.Добавьте процесс сверхтонкого шлифования или полировки после шлифования.